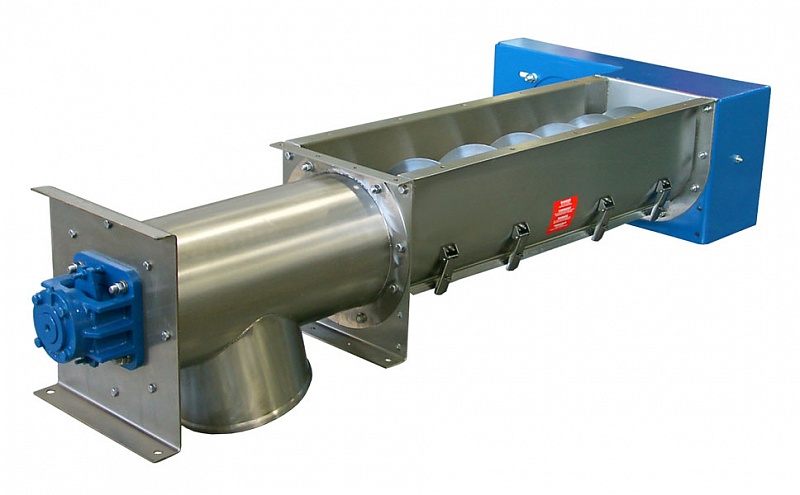

Питатели шнековые (винтовые)

Винтовые (шнековые) питатели — транспортирующие устройства, которые применяются в основном для транспортировки сыпучих, мелкодисперсных, пылеобразных и порошковидных материалов.

Шнековые транспортеры позволяют минимизировать трудозатраты на проведение тех или иных работ, которые связаны с засыпкой или выгрузкой различных грузов в необходимые емкости. За счет этого такое оборудование стало практически незаменимым в складских помещениях, на открытых технологических площадках, а также в структурных подразделениях различных фабрик, заводов и предприятий.

Принцип работы шнековых перегружателей

Модификации рассматриваемой машины могут значительным образом отличаться одна от другой по их техническим показателям и характеристикам, но стоит отметить, что принцип их действия совершенно одинаковый. Смонтированный в каждом винтовом перегружателе спиральный механизм за счет центробежной силы транспортирует груз или вещество от загрузочного отделения до приемного короба. Этот технический элемент приводится в работу за счет включенного электромотора, мощность которого оказывает непосредственное влияние на скорость передвижения материалов внутри корпуса агрегата.

Геометрические размеры и диаметр применяемого винта, обычно, соответствует транспортируемому грузу. Более того, на показатель производительности рабочей машины также оказывает влияние направления навивки спирали, которая может быть лево- и правосторонней. Работа винтового питателя может быть построена либо по тянущему принципу, либо же по толкающему алгоритму. Все зависит от перемещаемого груза или вещества, а также от объемов выполняемой агрегатом работы.

Устройство шнекового (винтового) питателя и его составные элементы

Стоит сразу же отметить тот факт, что с механической точки зрения данные агрегаты являются простейшими механизмами для выполнения разнообразных видов перемещения и транспортировки грузов. Конструкция стандартного шнекового перегружателя предполагает следующие конструктивные элементы:

- корпус;

- электромотор;

- подшипниковые опоры;

- патрубок для выгрузки материала;

- загрузочное отверстие;

- стойка;

- приводные единицы (муфта, редуктор).

Каждая из вышеперечисленных единиц обладает собственным назначением и в случае выхода из строя хотя бы одной из этих деталей, КПД этого механического оборудования будет значительным образом понижено. Шнековые питатели и их приводной элемент спирального винта обычно подключаются к трехфазной сети с током переменной характеристики (частота 50 Гц), что дает возможность обеспечивать питание электродвигателя.

Если рассматривать на примере ленточного винтового механизма, то вращаясь вокруг своей оси, шнековый механизм гарантирует движение ленты, которая снабжена специальными канавками. Они производят захват материала из загрузочного отверстия и перегружают его при помощи разгрузочного патрубка в заранее заготовленную тару. Для уменьшения влияния силы трения составных компонентов машины в областях соприкосновения шнека применяются подшипниковые узлы, которые смазываются специальным маслом или любыми другими подходящими веществами.

Классификация и виды шнековых питателей

Выбор шнекового конвейера, на самом деле, зависит от многих параметров и особенностей того или иного технологического процесса.

Винтовые (шнековые) питатели классифицируют по следующим видам:

- по степени наклона желоба (корпуса) (горизонтальный, пологонаклонный, крутонаклонный, вертикальный);

Обычно, выбор между степенями наклона желоба зависит от местоположения материала и предполагаемой области его выгрузки. Также немаловажным фактором здесь является вид самого вещества. Использование вертикального шнекового питателя для перемещения воды или веществ на водной основе представляется весьма проблематичным.

Наиболее встречаемыми видами относительно наклона желоба являются горизонтальные и пологонаклонные агрегаты.

- по направлению навивки спирали (правосторонние или левосторонние);

Такой вид оборудования выбирается исходя из первоначального расположения транспортируемого материала, дабы произошел его захват и дальнейшее перемещение из корпуса оборудования в приемный короб или тару.

- по переменности шага и геометрии винтового узла;

Этот параметр непосредственно выбирается под объемы перемещаемого материала. Если предприятие или фабрика обладает непрерывным циклом выпускаемой продукции, то переменность шага винта необходимо выбирать минимальную, а диаметр винтового механизма будет относительно производственной мощности.

- по типу конструктивного исполнения винтового механизма (сплошной конструкции, лопастной, ленточной, фасонной).

Такой параметр также оказывает непосредственное влияние на производительность перемещаемого вещества. Также форма винтового узла подбирается в зависимости от типа перемещаемого вещества или груза.

Области применения винтовых питателей

Как уже отмечалось выше, шнековый перегружатель активным образом применяется в различных видах промышленности и сельскохозяйственном секторе. Более того, на некоторых фабриках и заводах рассматриваемый вид питателя стал наиболее используемым агрегатом для выполнения погрузки-выгрузки стройматериалов, мелкодисперсного песка, щебня и веществ химической отрасли, которые нужны для дальнейшего продолжения технологического цикла.

В сельском хозяйстве винтовой транспортер применяется в основном для быстрой разгрузки и погрузки зерновых и растительных культур. Вместе с тем, эта машина применяется для подачи различных кормов. За счет закрытого кожуха, который имеет практически каждая модель, зерно полностью защищено от попадания посторонних примесей, а окружающая среда остается чистой.

Практичности этого оборудования, то оно помогает произвести оптимизацию финансовых затрат компаний и фабрик, ускорив темпы производства или транспортировку веществ.

Достоинства и недостатки питателей шнекового (винтового) типа

Преимуществами винтовых транспортеров являются:

- конструктивная простота с механической точки зрения;

- легкость в обслуживании и проведении ремонтов;

- производительность;

- герметичность;

- незначительные габаритные размеры;

- удобство произведения промежуточной выгрузки материала.

Из недостатков шнековых питателей можно выделить:

- весьма значительное истирание и измельчение грузов в процессе их перемещения;

- нецелесообразность использования для транспортировки липких и высокоабразивных веществ;

- значительный расход электроэнергии;

- повышенное истирание механических частей оборудования (шнека и корпуса).