Питатели пластинчатые

Пластинчатые питатели применяются для выдачи и перемещения крупнокусковых, относительно несыпучих и материалов с высокой температурой (железорудный концентрат, агломерационная шихта и т. п.). Также эти механизмы применяют для равномерной подачи сыпучих веществ из различных бункеров, воронок и прочих емкостей в технологические агрегаты или транспортирующие механизмы.

Принцип действия пластинчатых питателей

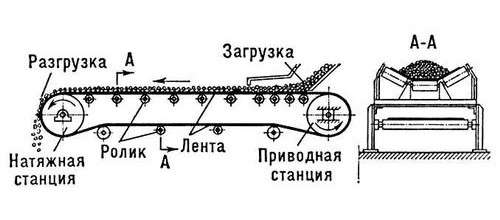

Главными рабочими звеньями пластинчатых перегружателей, которые непосредственно выполняют функцию перемещения материала или вещества, являются совмещенные между собой в единую целостную систему полотна пластин. Сочлененные пластины при совмещении образуют перекрытие одна другой, и перемещаемый материал никуда не может просыпаться по пути окончательной доставки. Направление движения верхней ветви полотна пластин сообщается при помощи двух рядов роликов. Нижняя ветвь оснащена поддержкой в виде трех пар роликов. Движение полотна питателя происходит посредством многоскоростных электродвигателей, которые через многоступенчатые редукторы передают вращательный момент на приводной вал. Этот вал соединен через зубчатую передачу с ведущим валом, на котором установлены звездочки. Зубцы звездочек осуществляют зацепление с цепной передачей, которая установлена на натяжных колесах ведомого вала. Полотно пластинчатого питателя со стороны ведомого вала должно всегда поддерживаться в натянутом состоянии. Это становится возможным при помощи натяжных винтов и гаек. Ведомый, приводной и ведущий валы устанавливаются внутри рамы. Привод (электродвигатель вместе с редуктором) рекомендуется монтировать на отдельный фундамент во избежание резонансных эффектов.

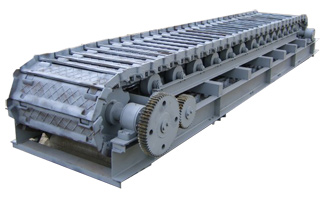

Устройство (конструкция) пластинчатых перегружателей

Пластинчатые питатели, как и многие другие виды перегружателей, отличаются простотой конструкции и надежностью, но также имеют свои особенности и главные требования для надежной и безотказной работы всей системы.

Нижние и верхние траверсы обязаны быть изготовлены из прокатной стали, чтобы образовалась прочная монолитная несущая конструкция. Максимально возможную прочность всей конструкции обеспечивается за счет смонтированных поперечин, которые связывают в единое целое весь каркас. На поперечины при помощи болтовых соединений крепятся двутавровые балки, которые выполняют функцию поддержки для отбойных рельс и ведущих роликов. Для удобства снятия и замены ведущих роликов, их наружные пазы поделены по секциям и крепятся стяжными болтами к поперечной балке.

Нижние и верхние траверсы обязаны быть изготовлены из прокатной стали, чтобы образовалась прочная монолитная несущая конструкция. Максимально возможную прочность всей конструкции обеспечивается за счет смонтированных поперечин, которые связывают в единое целое весь каркас. На поперечины при помощи болтовых соединений крепятся двутавровые балки, которые выполняют функцию поддержки для отбойных рельс и ведущих роликов. Для удобства снятия и замены ведущих роликов, их наружные пазы поделены по секциям и крепятся стяжными болтами к поперечной балке.

Ведущий вал должен изготовляться из горячекатаной износостойкой улучшенной марки стали, так как эта деталь будет в дальнейшем подвергаться значительным нагрузкам. Оба конца вала специально обрабатываются механическим способом для монтажа под привод, даже при условии, когда ставится лишь один привод. В случае выхода из строя или частичного износа одного конца вала, такое мероприятие позволяет использовать для привода второй конец.

Ведущие зубчатые колеса выполняются из износостойких легированных марок стали. Если осуществить изготовление и монтаж такого зубчатого колеса с нечетным количеством зубьев, то срок службы этой детали увеличится в два раза, так как контакт с зубцом будет происходить один раз за два оборота.

Хвостовые направляющие колеса можно не изготавливать при помощи литья, так как их основная функция вовсе не в прочности и выдержке значительных нагрузок. Такие направляющие колеса должны лишь выравнивать движение цепи. На них не ложится значительная нагрузка, за счет этого они имеют существенный срок эксплуатации.

Пластины (рабочие органы) изготавливают при помощи литья. Они могут быть стандартными или усиленными с продольными уплотнителями, которые расположены в непосредственной близости к отбойным рельсам, что помогает тем самым снизить лишнюю нагрузку, приходящуюся на несущие ролики. В зависимости от технологического процесса и транспортируемых материалов, пластины могут быть изготовлены из марганцевой стали. Каждая пластина проходит обработку в индивидуальном порядке для улучшенного прилегания к остальным, что позволит уменьшить просыпание материала. Пластины крепятся к цепи при помощи болтовых соединений, которые способны выдерживать высокие нагрузки на разрыв.

Подшипники желательно подбирать антифрикционные сферические роликовые. Они крепятся к началу и концу валов, а также устанавливаются в корпус. Подшипниковые узлы желательно также оснащать емкостью для смазки.

В цепной системе звенья и втулки должны изготавливаться из закаленных легированных марок сталей и крепиться на износостойких поверхностях. Цепи обычно регулируются при помощи винтового натяжного устройства.

Поддерживающие ролики имеют вид стальных роликов и предназначены для выполнения опорной функции деки по ее возвращении в первоначальное положение.

Привод пластинчатых питателей может быть разнообразным. Все зависит от производительности, габаритов, нагрузки и прочих параметров агрегата. Чаще всего выбирается довольно мощный электродвигатель в паре с цилиндрическим 2- или 3-ступенчатым редуктором для обеспечения нужной производительности и безотказной работоспособности всей системы.

Виды пластинчатых питателей

Классификация пластинчатых перегружателей в основном происходит относительно их технических и технологических параметров.

Данные механизмы классифицируются по:

- толщине пластин и их материалу;

Толщина пластин таких питателей начинается от 3 мм. В зависимости от условий производства и транспортируемых грузов, подбирается материал, из которого эти пластины изготавливаются.

- ширина полотна;

Этот параметр выбирается согласно объемам производства и желательной производительности на выходе.

- скорость движения полотна.

Эта характеристика подбирается в зависимости от структуры транспортируемого материала и желательной производительности.

Области применения пластинчатых питателей

Пластинчатые перегружатели применяются в самых разнообразных сферах производства – начиная от легкой промышленности и заканчивая металлургией и строительством.

Преимущества и недостатки

Из недостатков можно выделить:

- небольшая скорость передвижения;

- значительная масса агрегатов;

- дороговизна обслуживания ввиду наличия разнообразных шарнирных элементов, которые требуют регулярной смазки;

- больший удельный расход энергии перемещаемого груза.

Из преимуществ можно отметить:

- возможна транспортировка широкого ассортимента материалов;

- способность перемещения грузов по крутым подъемам;

- возможность перемещения материалов по сложным пространственным траекториям.